Depuis 7 Ans, le LabSFCA réalise des projets de recherche novateurs dans le domaine des materiaux composites. Vous trouverez ici l'ensemble des projets réalisés et en cours classés par sujets.

La fabrication de matériaux composites par pultrusion permet de produire des profilés de diverses géométries de manière continue.

Cette méthode de fabrication est prometteuse car adaptée à la production grande échelle, un enjeu majeur du développement des matériaux composites. Si aujourd’hui l’utilisation de thermodurcissable est maitrisée, l’imprégnation des fibres par une matrice thermoplastique reste un défi en raison de leur viscosité élevée.

En parallèle, la perspective de l’épuisement des ressources pétrolières et les problèmes environnementaux orientent aujourd’hui l’industrie manufacturière vers des produits plus propres, issus d’autres matériaux que les dérivés pétrochimiques. Les composites issus de sources renouvelables – « biocomposites » – sont une réponse pertinente à ces défis, appelés ainsi à une utilisation de plus en plus fréquente.

Félix Lapointe (Ph.D, Terminé)

La pultrusion est un procédé de fabrication de tubes et profilés en composites hautement automatisé. À ce jour, la pultrusion de pièce composites à matrice thermodurcissable est largement utilisée en industrie, l’utilisation de matrices thermoplastique, pour sa part, ne l’est que très peu. La viscosité élevée de telles matrices rend l’imprégnation du renfort une tâche complexe et trop lente pour la production de grandes séries. Le majeur problème est que lorsque la vitesse de production augmente, l’air ne peut s’échapper du composite dû à la forte viscosité de la matrice, créant ainsi une pièce remplie de porosités. Le but du projet est de produire des poutres composites en fibres de carbone et à matrice thermoplastique de PEEK avec des taux très faibles de porosité.

Vincent Fortier (Ph.D, Terminé)

Vincent Fortier (Ph.D, Terminé)

Durant la fabrication, il est très important de contrôler la température du procédé. Selon le type de matrice, un différent profil de température sera utilisé. Un programme LabVIEW est mis sur pied afin de réguler l’alimentation des cartouches chauffantes par le biais de thermocouple. Cette boucle permet d’optimiser la qualité du composite en sortie. Ainsi, il vient facile de jouer sur plusieurs paramètres afin d’optimiser le procédé de fabrication.

Arnold Oswald (M.Sc.A, Terminé)

Le projet entend tout d’abord installer une ligne de pultrusion modulable utilisant une nouvelle solution technique d’imprégnation. Ce système sera ensuite utilisé afin de mener une étude expérimentale sur la fabrication de profilés renforcés de biofibres.

Philippe Monnot (B.Ing, Terminé)

Philippe Monnot (B.Ing, Terminé)

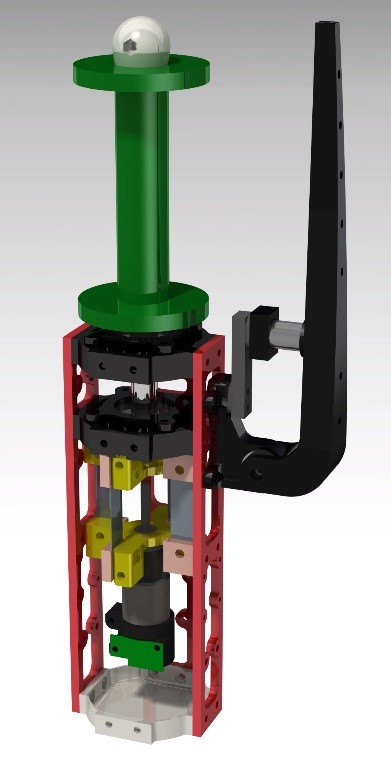

Dans le cadre du projet intégrateur personnel, le mandat proposé fut de concevoir en partie un système de fabrication par pultrusion de composites à matrice thermoplastique. Ce procédé permet la mise en forme en continu de pièces plastiques renforcées par des fibres continues et avec une forme cylindrique ou profilée. Basé sur le cahier de charges fourni au début du mandat et en utilisant la méthodologie de conception axiomatique, le système créé se compose de sept modules distincts. Leurs fonctions sont la chauffe, la mise-en-forme, et le refroidissement du composite. Ces modules permettent d’adapter la configuration du système de pultrusion pour des conditions de fabrication données. Cette grande variété permettra aux chercheurs de développer de nouveaux matériaux avancés.

Christophe Absi (M.Sc.A, En Cours)

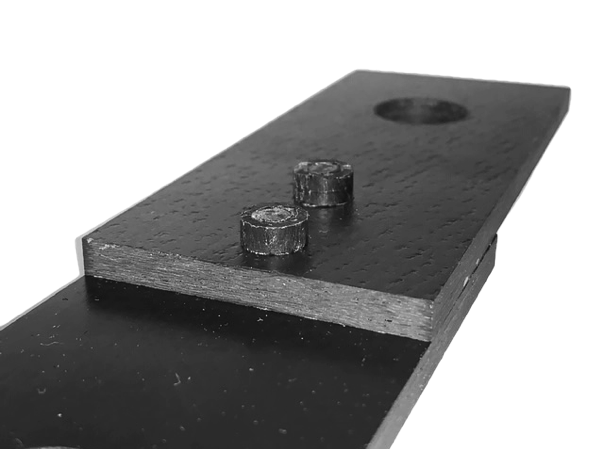

Les matériaux composites sont utilisés dans les structures aéronautiques pour leurs propriétés spécifiques élevées. Toutefois, il peut être difficile de joindre ces pièces en composites entre elles. En effet, les composites ne peuvent pas supporter les charges fortement localisées causées par la déformation des rivets métalliques traditionnellement employés dans les structures métalliques. Des attaches en titane sont présentement employées dans l’industrie aérospatiale. Toutefois, cette solution comporte des désavantages sur les plans du poids, de la foudre et du coût. C’est pour surmonter ces problèmes que les rivets en C/PEEK sont proposés. Une machine de rivetage pour rivets en composites a été fabriquée et les joints rivetés ont été testés en cisaillement et en tension. Les résultats obtenus mettaient en lumière des propriétés spécifiques très élevées qui permettraient d’appliquer cette technologie à la prochaine génération d’aéronefs plus légers, verts et sécuritaires.

Christophe Absi (B.Ing, Terminé)

Une technologie d'assemblage innovante utilisant des rivets en composite à matrice thermoplastique a été mise au point afin de remplacer les attaches en titane présentement utilisées dans les structures composites aéronautiques. Toutefois, la première itération de la machine n’étant pas automatique et étant incapable d’appliquer de grandes forces, la fabrication de rivets en Fibre de Carbone/PEEK n’a pas été possible. Ce projet a eu pour produit une machine comprenant cinq actuateurs de 1000 N, capables d’appliquer une pression de consolidation de 50 MPa. Grâce à cette machine presqu’entièrement automatisée, il est possible de fabriquer des rivets en C/PEEK en moins d’une minute.

Le LabSFCA à développé une expertise dans le domaine du tressage de fibres pour application aéronautique.

Cristian Stéfan Talos (M.Sc.A, En cours)

Les machines de tressage composites actuellement sont dotées de débobineurs [carriers] qui assurent un niveau de tension approximatif dans la fibre composite lors du tressage à l’aide d’une vis et d’un système de poulie-ressort. Ce système purement mécanique ne revoit pas de données sur la qualité de tressage et n’offre pas une tension constante tout au long du tressage. L’invention consiste à substituer le système purement mécanique par un système électromécanique, soit avec de l’électronique intégrée ainsi qu’un moteur asservi par l’intermédiaire d’un capteur de couple servant de rétroaction de contrôle. Le nouveau système serait capable de prélever des données et de les acheminer en temps réel a un poste de contrôle, pour ainsi avoir un suivi et ajustement tout au long du procédé de tressage robotisé. Cette nouvelle procédure permettrait de rembobiner au besoin la fibre pour des déplacements de longue distances des débobineurs lors du tressage et cela pourrait aussi ouvrir la porte a du tressage composites 3D en ajustant en temps réel une tension variable dans la fibre.

Les machines de tressage composites actuellement sont dotées de débobineurs [carriers] qui assurent un niveau de tension approximatif dans la fibre composite lors du tressage à l’aide d’une vis et d’un système de poulie-ressort. Ce système purement mécanique ne revoit pas de données sur la qualité de tressage et n’offre pas une tension constante tout au long du tressage. L’invention consiste à substituer le système purement mécanique par un système électromécanique, soit avec de l’électronique intégrée ainsi qu’un moteur asservi par l’intermédiaire d’un capteur de couple servant de rétroaction de contrôle. Le nouveau système serait capable de prélever des données et de les acheminer en temps réel a un poste de contrôle, pour ainsi avoir un suivi et ajustement tout au long du procédé de tressage robotisé. Cette nouvelle procédure permettrait de rembobiner au besoin la fibre pour des déplacements de longue distances des débobineurs lors du tressage et cela pourrait aussi ouvrir la porte a du tressage composites 3D en ajustant en temps réel une tension variable dans la fibre.

Marc Gondran (M.Sc.A, Terminé)

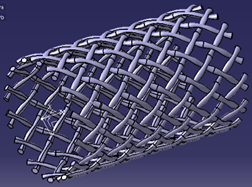

Le tressage est un procédé de préformage textile utilisé dans l’industrie aéronautique. Les bobines disposées sur la piste circulaire de la tresseuse tournent en directions opposées tandis qu’au centre de la tresseuse, le mandrin représentant la contre-forme de la pièce à fabriquer, avance. Le mouvement conjugué du mandrin et des bobines permet aux fils de former une tresse autour du mandrin. Le procédé est automatisé donc répétable et la déposition de dizaines, voire de centaines de fils simultanément lui confère une excellente productivité. Le textile tressé dispose aussi d’une excellente résistance à l’impact. Les caractéristiques mécaniques sont dépendantes de l’angle de tressage formé par les fils. La connaissance du comportement du tressage et, plus particulièrement du lien entre la vitesse d’avance du mandrin et angle de tressage est limité dans la littérature. Les travaux présentés dans ce mémoire visent à modéliser ce lien et à réaliser l’implémentation dans un laboratoire recherche.

De nombreux travaux disponibles dans la littérature ont cherché à établir le lien entre l’angle de tressage et la vitesse d’avance du mandrin. Pour les mandrins circulaires, des relations analytiques existent. Pour les mandrins complexes, des modèles ont été publiés mais sont limités soit par leur précision, soit par leur temps de mise en œuvre.

L’objectif principal est de développer une nouvelle approche pour résoudre le problème inverse de prédiction des paramètres de fabrication fonction l’angle de tressage désiré en ayant une meilleure précision tout en limitant le temps de mise en œuvre.

Le second objectif est de développer et d’implémenter, chez le partenaire industriel, le post- processeur permettant de faire le lien entre le modèle informatique et l’outil réel de production. Grâce à cela, les essais de tressages ont pu être réalisés afin de valider la modélisation.

Les résultats montrent la validité de l’approche. En effet, l’erreur entre l’angle de tressage cible et celui mesuré est limité à 0.87° sur l’ensemble des mesures effectuées alors que la référence de qualité est généralement fixée à 1° dans l’industrie.

Ces travaux ont étés publiés dans le journal Composites Part A : Applied Science and Manufacturing disponible ici : Lien

Philippe Monnot (M.Sc.A, Terminé)

Contrairement à d’autres procédés de fabrication de composites plus répandus, le tressage permet un contrôle précis de l’orientation des fibres de renforts sur l’ensemble de la structure. Des géométries avancées peuvent être tressées puisque les tresses ont une excellente capacité à s’adapter à des mandrins tubulaires complexes. La fabrication de structures composites tressées peut servir dans le domaine aéronautique, par exemple pour des cadres de fuselage d’avion. Par contre, l’utilisation du tressage reste toutefois limitée en raison du manque de compréhension du procédé´ et de ses limites. Le procédé de tressage automatisé réduira les coûts de fabrication sans sacrifier les performances mécaniques.

DongQiao Yang (Ph.D, Terminé)

DongQiao Yang (Ph.D, Terminé)

La pénétration de la fibre de carbone dans le marché de l’automobile et aéronautique est en marche grâce à la réduction du coût des matières premières. Par contre, les applications structurelles dans ces marchés nécessitent aussi des procédés de fabrication à faible coût. Le procédé alliant tressage et pultrusion est très prometteur car il permet de fabriquer des membrures structurales en continue. Cependant, les nombreuses déformations de la tresse lors de la pultrusion nécessitent des modèles complexes. L’objectif du projet est la création d’un modèle 3D de tresse paramétrique dont les paramètres sont générés à partir de la géométrie des constituants (e.g., Nb. Fibres, Taux volumique, …) à l’aide d’un code Matlab. En somme, ce modèle paramétrique nous permet de visualiser la tresse sous différentes contraintes et déformations; il sera validé avec les résultats expérimentaux générés dans le cadre d’un projet de maitrise d’un autre étudiant en collaboration avec le groupe CTT à St-Hyacinthe.

Cedric Leblond-Ménard (Ph.D, Terminé) & Frédérik Coallier (Ph.D, Terminé)

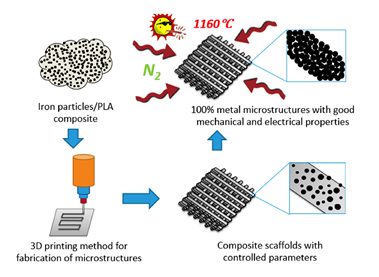

Le projet consiste en la conception d'un système d’impression 3D de structures métalliques assisté par radiations. L'impression est réalisée par extrusion d’une solution visqueuse de particules métalliques à l'aide d'une seringue fixée à une tête d’impression robotisée. La source d’énergie radiative chauffe le mélange extrudé jusqu’à permettre le frittage des particules de métal et ainsi former des filaments solides en temps réel. Il est ainsi possible d’imprimer des structures tridimensionnelles sans l’utilisation de supports. Les domaines d’application se trouvent dans la protection de composantes électroniques critiques par des micro-cages de Faraday, le prototypage rapide de conducteurs et d’objets métalliques, etc.

Chao Xu (Ph.D, Terminé)

Chao Xu (Ph.D, Terminé)

Ce projet de recherche développera une méthode d’impression 3D d’encre métallique. L’encre est un mélange de micro- et nanoparticules de métaux et d’un polymère polymérisant aux UVs. Durant l’impression, l’encre est exposée à la radiation UV pour accélérer la polymérisation afin de stabiliser la forme de la microstructure 3D complexe. La concentration de particules de métaux sera progressivement augmentée afin d’obtenir une structure complètement métallique après frittage.

Thierry Stocco (Ph.D, Terrminé)

Thierry Stocco (Ph.D, Terrminé)

Les matériaux composites sont maintenant utilisés pour les structures primaires d’aéronefs dans l’aviation civile. Les cadres, les raidisseurs et les peaux des fuselages sont liés ensemble par de simples cornières en L aussi fabriquées en matériaux composites. En service, ces cornières sont soumises à des charges qui créent des contraintes interlaminaires en tension dans leur coin. Dues à la nature discontinue des propriétés mécaniques dans l’épaisseur des composites, les contraintes interlaminaires en tension doivent être calculées à l’aide de modèles par élément finis. Beaucoup de résultats mécaniques de résistance de cornières (ASTM D6415) sont disponible, mais peu de modèles sont disponibles pour calculer les contraintes interlaminaires en tension. Ce projet consiste donc à créer un modèle par élément finis pour calculer ces contraintes.

Guillaume Carré (Ph.D, Terminé)

Guillaume Carré (Ph.D, Terminé)

Lors de la réception de matériaux composites, la compagnie Bombardier Aéronautique réalise des tests sur ceux-ci afin de vérifier qu’ils répondent bien aux spécifications du fournisseur. La fabrication d’éprouvettes de compressions nécessite le collage de renfort sur le panneau de composites pour éviter le flambement de l’éprouvette, en accord avec le spécification de test SRM-01. Le laboratoire dispose d’un gabarit de collage qui après deux ans d’utilisation présente certaines défaillances. Le but de ce projet est d’établir un nouveau design pour le gabarit de collage puis de le lancer en production.